FMEA (Fehlermöglichkeits- und Einfluss-Analyse) – Seminar | Schulung

Inhalte:

- FMEA Grundlagen, Aufbau und Ziel

- Anwendungsbereiche System, Produkt, Prozess

- Interdisziplinares Team

- NEU: Änderungen der FMEA-harmonisierten VDA | AIAG

- NEU: Schritt 1: Betrachtungsumfang (Scoping)

- Schritt 2: Strukturanalyse

- Schritt 3: Funktionsanalyse

- Schritt 4: Fehleranalyse

- Schritt 5: Risikoanalyse

- Schritt 6: Optimierung

- NEU: Schritt 7: Dokumentation der Ergebnisse

- NEU: VDA | AIAG Bewertungskatalog

- NEU: K-Spalte nur noch in der Prozess-FMEA

- NEU: Aufgabenpriorität [AP]

- Softwareeinsatz und Softwarelösungen

- Seminar inkl. FMEA EXCEL Tool

- Praxis Workshops

Seminardauer:

2 Tage

Ihr Nutzen:

Durch richtige Anwendung der FMEA werden potentielle Fehler in der Produkt- und Prozessentwicklung erkannt. In diesem 2-tägigen Seminar lernen Sie die professionelle Nutzung der harmonisierten VDA | AIAG FMEA-Methode. Stabile Qualität bei kürzeren Entwicklungszeiten bieten zu können, ist ein wichtiger Erfolgsfaktor. Die FMEA hilft effektiv und branchenübergreifend.

Abschluss:

Qualifizierte Teilnahmebescheinigung

Preis:

950,00 Euro pro Teilnehmer (zzgl. MwSt.)

Klimafreundlich weiterbilden:

Für jede Buchung einer Online-Veranstaltung pflanzen wir einen Baum!

Virtuelles Klassenzimmer:

Intensive Kompetenzvermittlung in Kleingruppen mit max. 6 Teilnehmern.

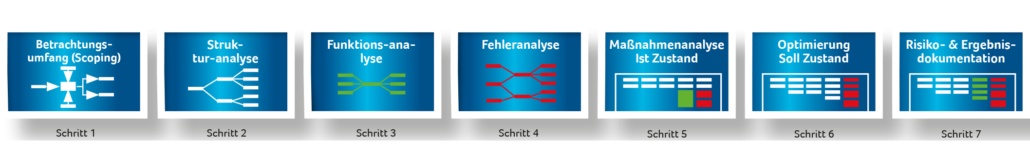

Künftig werden Design-FMEA und Prozess-FMEA in 7 Schritten durchgeführt.

Was ist eine FMEA?

–Definition

Die Abkürzung FMEA steht für „Fehlermöglichkeits- und Einfluss-Analyse “. Diese Methode ist in dem amerikanischen automotive AIAG Standard beschrieben wie auch in der deutschen VDA Band 6.4 FMEA. Ab April 2018 ist die Harmonisierung der beiden Standards geplant.

–Anwendungsbereich

Diese Risikoanalysemethode wird in der Produkt- und Prozessentwicklung eingesetzt. Es werden hierbei potentielle Fehler, Folgen und Ursachen analysiert. Auf dieser Basis findet eine Risikobewertung statt. Dafür werden die Kriterien Fehlerbedeutung, Fehlerauftreten und mögliche Fehlerentdeckung genutzt, Maßnahmen zur Risikoreduzierung abgeleitet und die Wirksamkeit bewertet. Die FMEA wird in einer Vielzahl von Branchen angewendet z.B. in der Luft- und Raumfahrt, in der Kerntechnik und in der Automobilindustrie.

–Grundlagen & Aufbau

- System-FMEA

Risikoanalyse für Produktkonzepte - Konstruktions-FMEA

Risikoanalysen für Produkte - Prozess-FMEA

Risikoanalyse für Prozesse

–Vorteile

- Kosten reduzieren für Fehlerbeseitigung

- Image-Schutz des Unternehmens

- Entlastung im Produkthaftungsfall

- Förderung der Kommunikation im Unternehmen

- Förderung der Kommunikation mit Lieferanten und Kunden

- Risikomanagement im Unternehmen

- Aufbau einer Wissensbasis für Produkte und Prozess

–Schritte zur erfolgreichen Anwendung

- Methodenkenntnisse aufbauen

- Vorbereitung des FMEA-Inputs

- Zusammenstellung des FMEA-Teams

- Schritt 1: Scoping

- Schritt 2: Strukturanalyse

- Schritt 3: Funktionsanalyse

- Schritt 4: Fehleranalyse

- Schritt 5: Maßnahmenanalyse und Risikobewertung

- Schritt 6: Optimierung

- Schritt 7: Kontinuierliche Pflege der FMEA

Was sind die wichtigsten Änderungen der Harmonisierten AIAG VDA FMEA?

Sieben FMEA Schritte [statt bisher fünf beim VDA]

- Entfall der RPZ, dafür Aufgabenpriorität [AP] (Hoch – Mittel – Niedrig)

- Vereinheitlichte FMEA-Formblätter

- Entfall von Besonderen Merkmalen in der D-FMEA

- Neue Bewertungskataloge

- FMEA MSR (Monitoring und Systemreaktion)

Dieser harmonisierte FMEA Standard soll bereits für neue Projekte angewendet werden!

1. Schritt: Planung und Vorbereitung (NEU)

Der Betrachtungsumfang beinhaltet die Planung und Vorbereitung der FMEA:

- Projektplan und Projektbeschreibung, z.B. Terminplan und FMEA-Team

- Ermittlung relevanter vorhandener Erkenntnisse (Lessons Learned)

- Definition und Auswahl des Analyseumfangs

2. Schritt: Strukturanalyse

3. Schritt: Funktionsanalyse

4. Schritt: Fehleranalyse

5. Schritt: Risikoanalyse (ÄNDERUNG)

Der Zweck der Risikoanalyse ist die Erkennung von Risiken durch Bewertung von Bedeutung, Auftreten und Entdeckung.

Hierzu wurden harmonisierte Bewertungskataloge für Design und Prozess FMEA erarbeitet. Das Risiko wird in der neuen Form als Aufgabenpriorität (Hoch – Mittel – Niedrig) dargestellt, welche sich zum Beispiel aus der Bedeutung und der Auftretenswahrscheinlichkeit ergibt. Die bisherige Risikoprioritätszahl entfällt.

6. Schritt: Optimierung

7. Schritt: Dokumentation der Ergebnisse (NEU)

Die FMEA Ergebnisse werden in geeigneter Form dokumentiert und den internen Kunden bzw. externen Kunden zur Verfügung gestellt.

Literatur Tipp: