Bemusterungsverfahren der Automobilindustrie PPF (2020) / PPAP – Seminar | Schulung

Inhalte:

- PPF Grundlagen, Aufbau und Ziel

- Neue Anforderungen des VDA Band 2 (2020)

- Begriffe und Definitionen

- Anwendungsbereich des PPF-Verfahren

- Auslöser

- Auslösematrix

- Prinzipieller Ablauf

- Abstimmung

- Entfall der Vorlagestufen

- Individuelle Vereinbarungen

- Durchführung

- Sonderabläufe

- Aufbewahrungsfristen

- Deklaration von Inhaltstoffen

- Nachweise zur Software

- Umgang mit Abweichungen

- Requalifikation

- Prozess zur Schadteilanalyse

- Reklamationsbearbeitung

- Anwendung der vorgegebenen Formblätter

- Hinweise zur Nachweisführung

- Abstimmung zum PPF-Verfahren

- Selbstbeurteilung Produkt und Prozess

- Deckblatt PPF-Bericht und PPF-Bewertung

- Deckblatt PPF-Software

- Teilelebenslauf

- Auslösematrix

- Gegenüberstellung PPF-PPAP

- PPAP Grundlagen, Aufbau und Ziel

- Praxis Workshop

Seminardauer:

1 Tag

Ihr Nutzen:

Die überarbeitete Auflage des VDA Band 2 „Sicherung der Qualität von Lieferungen“ ist seit April 2020 gültig. Die darin beschriebene „Produktionsprozess- und Produktfreigabe-Verfahren“, ist eine standardisierte Vorgehensweise zur Produkt- und Prozessfreigabe in der Lieferkette. In diesem 1-Tages Seminar lernen Sie die neuen Anforderungen und Änderungen der aktuellen PPF-Bemusterung kennen. In Praxisworkshop üben Sie dazu die richtige Anwendung!

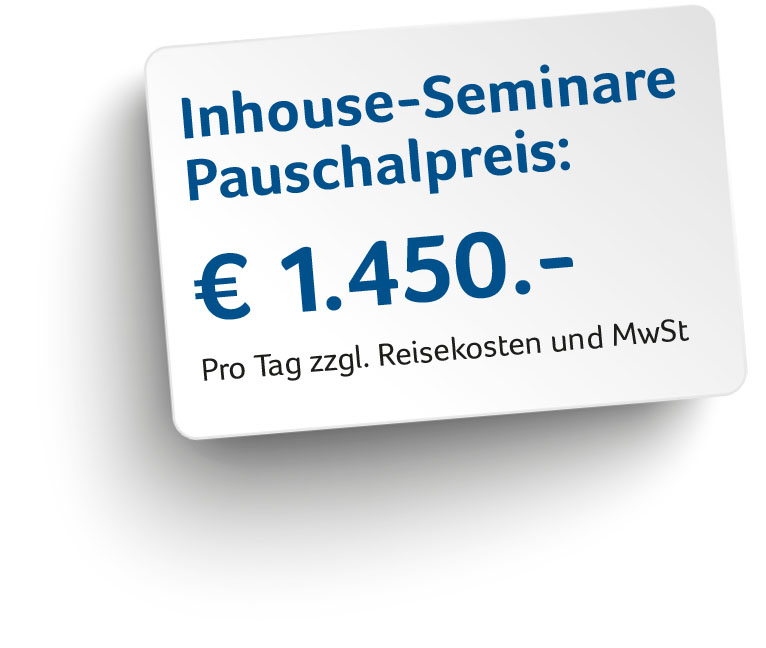

Preis:

580,00 Euro pro Teilnehmer (zzgl. MwSt.)

Abschluss:

Qualifizierte Teilnahmebescheinigung

Klimafreundlich weiterbilden:

Für jede Buchung einer Online-Veranstaltung pflanzen wir einen Baum!

Virtuelles Klassenzimmer:

Intensive Kompetenzvermittlung in Kleingruppen mit max. 6 Teilnehmern.

Was ist PPF (2020) bzw. PPAP?

–Definition

Das „Production Part Approval Process“, oder zu Deutsch das „Produktions-Freigabe-Verfahren“, ist eine standardisierte Vorgehensweise zur Produkt- und Prozessfreigabe in der Lieferkette. Das PPAP ist in dem amerikanischen automotive AIAG Standard, beziehungsweise als EMPB in dem deutschen VDA Band 2 (2020) beschrieben.

–Anwendungsbereich

In der Schnittstelle zwischen Lieferanten und Kunden ist der Nachweis zur Erfüllung der geforderten Anforderungen ein wesentliches Element. Durch dieses standardisierte Verfahren werden die erforderlichen Nachweise zur Freigabe bestimmt und der anzuwendende Freigabeprozess definiert.

–Grundlagen & Aufbau

0.1 Deckblatt zum PPF-Bericht und Bewertung

0.2 Selbstbeurteilung zu Produkt, Produktionsprozess und ggf. Software

1. Nachweise zur Produktentwicklung

2. Nachweise zur Produktionsprozessentwicklung

3. Nachweise zur Verifizierung des Produktes

4. Nachweise zur Validierung des Produktionsprozesses

5. Generelle Nachweise

6. Nachweise zur Software

–Grundlagen & Aufbau AIAG PPAP

1.Designaufzeichnungen / Design Records

2.Dokumente über technische Änderungen / Engineering Change Documents

3.Technische Freigabe / Engineering Approval

4.Konstruktions – Fehler – Möglichkeits – und – Einfluss – Analyse / Design Failure Mode and Effects Analysis

5.Prozessflussdiagramme / Process Flow Diagrams

6.Prozess – Fehler – Möglichkeits – und – Einfluss – Analyse / Process Failure Mode and Effects Analysis

7.Produktionslenkungsplan / Control Plan

8.Analyse von Messsystemen / Measurement System Analysis

9.Messergebnisse / Dimensional Results

10.Material- und Leistungstests / Records of Material / Performance Test Results

11.Untersuchungen zur Kurzzeitfähigkeit der Prozesse / Initial Process Studies

12.Dokumentation eines qualifizierten Laboratoriums / Qualified Laboratory Documentation

13.Bericht zur Freigabe des Aussehens / Appearance Approval Report

14.Muster – Serienteile / Sample Production Parts

15.Referenzmuster / Master Sample

16.Spezifische Prüfmittel / Checking Aids

17.Kundenspezifische Anforderungen / Customer Specific Requirements

18.Teilevorlage Bestätigung / Part Submission Warrant

–Vorteile

- Gleiches Verständnis zum Freigabeprozess

- Ressourcenplanung auf Basis der Anforderungen

- Bestätigung der vereinbarten Qualitätsmerkmale

- Hohe Qualität in der Lieferkette

–Schritte zur erfolgreichen Anwendung

- Methodenkenntnisse aufbauen

- Internen Bemusterungsprozess beschreiben

- Verfahren mit Kunden und Lieferanten abstimmen

- Ressourcenplanung

- Durchführung PPAP / EMPB

- Bewertung PPAP / EMPB

Literatur Tipp: