Automotive Core Tools – Seminar | Schulung

Inhalte:

APQP (2024 – AIAG 3. Revision) | VDA RGA-Projektmanagement

– Ziele und Nutzen

– Phase – Meilensteine

– Aufgaben und Projektstatus

Control Plan (2024 – AIAG 1. Revision)

– Anforderungen

– Phasen

– Aufbau

FMEA AIAG-VDA | Risikoanalyse

– Ziele und Nutzen der FMEA

– Die 7 Schritte der FMEA Erstellung

– AP – Aufgabenpriorität

MSA | Messsystemanalyse / Prüfmittelfähigkeit

– Grundlagen der Messsystemanalyse

– Definitionen

– MSA1 , MSA 2, MSA 3

PPAP / PPF|Bemusterungsverfahren

– Ziele und Nutzen von Produktionsteil-Abnahmeverfahren

– Überblick PPAP und Überblick VDA Band 2

– Anforderungen, Vorlagestufen und Dokumentation

SPC | statistische Prozessregelung

– Ziele und Nutzen

– Systematische und zufällige Prozesseinflüsse

– Maschinen- und Prozessfähigkeitsuntersuchung

8D Report | Reklamations-Management

– Ziele, Nutzen und Struktur eines 8D-Reports

– Problemlösungsmethoden: Werkzeuge der Ursachenermittlung (Ishikawa/5W)

– Unterschiede zwischen Sofort-, Korrektur-, Vorbeugungsmaßnahmen

Lernkontrolle Automotive Core Tools

Seminardauer:

2 Tage

Ihr Nutzen:

Dieses 2-tägige Seminar gibt Ihnen einen Überblick und vermittelt den Gesamtzusammenhang der wichtigsten Core Tools in der Automobilindustrie. Um eine problemlose Belieferung der Kunden in der Lieferkette zu gewährleisten, bedarf es einer professionellen Planung vor Serienstart. Dazu hat die Automobilindustrie als Planungsinstrumente die Automotive Core Tools etabliert.

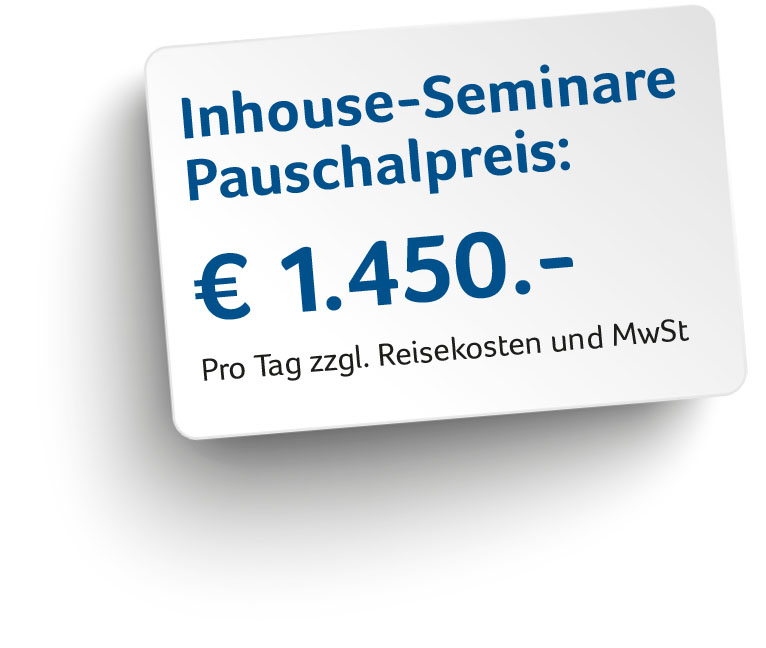

Preis:

950,00 Euro pro Teilnehmer (zzgl. MwSt.)

Abschluss:

Qualifizierte Teilnahmebescheinigung

Diese Teilnahmebestätigung, in Verbindung mit einem bestandenen VDA Quiz, ermöglicht Ihnen einen Automotive Core Tools Kompetenznachweis zur:

- IATF 16949 1st/2nd party Auditor, Erst-Qualifizierung

- VDA 6.3 Prozessauditor, Erst-Qualifizierung

- VDA 6.3 Prozessauditor, Verlängerung (2-tages Schulung empfohlen)

Klimafreundlich weiterbilden:

Für jede Buchung einer Online-Veranstaltung pflanzen wir einen Baum!

Virtuelles Klassenzimmer:

Intensive Kompetenzvermittlung in Kleingruppen mit max. 6 Teilnehmern.

Was sind Automotive Core Tools?

–Definition

Der Begriff Automotive Core Tools steht für eine Gruppe ausgewählter Qualitätsmethoden und -werkzeuge. Diese QM Werkzeuge sind sowohl in dem amerikanischen automotive AIAG Standard wie auch in der deutschen VDA beschrieben.

–Anwendungsbereich

Diese Qualitätsmethoden und Qualitätswerkzeuge werden in der Produkt- und Prozessentwicklung wie auch in der Serienproduktion eingesetzt. Die Core Tools werden in der automotiven Welt gefordert, finden aber auch in anderen Branchen Anwendung.

–Grundlagen & Aufbau

- APQP (2024 – AIAG 3. REVISION)

Projektmanagement durch „Advanced Product Quality Planning“ - FMEA

Risikoanalyse durch „Fehlermöglichkeits- und Einfluss-Analyse“ - Control Plan (2024 – AIAG 1. REVISION)

Werkzeug der Produktionslenkung - MSA

Prüfmittelfähigkeit ermitteln durch die „Messmittelsystemanalyse“ - PPAP / PPF

Erstbemusterung durch „ Production Part Approval Process“ bzw. Produktionsprozess und Produktfreigabe gemäß VDA 2 - SPC

Statistische Prozessregelung durch „ Statistical Process Control“ - 8D Methode

Problemlösungsmethode bei Reklamationen

–Vorteile

- Kosten reduzieren für Fehlerbeseitigung

- Image-Schutz des Unternehmens

- Entlastung im Produkthaftungsfall

- Förderung der Kommunikation im Unternehmen

- Förderung der Kommunikation mit Lieferanten und Kunden

- Risikomanagement im Unternehmen

- Aufbau einer Wissensbasis für Produkte und Prozess

–Schritte zur erfolgreichen Anwendung

- Unterstützung durch das TOP Management

- Methodenkenntnisse aufbauen

- Eigene Unternehmensanforderungen berücksichtigen

- Implementierung im Projektmanagement und der Produktion

- Anwendung im Projektmanagement und der Produktion